சரியானஎதிர் சமநிலை வால்வுதேர்வு முக்கியமான கணினி பாதுகாப்பை உறுதி செய்கிறது. இது சுமை ஓட்டத்தைத் தடுக்கிறது மற்றும் கட்டுப்பாட்டைப் பராமரிக்கிறது. சரியான எதிர் சமநிலை வால்வு செயல்பாட்டு நிலைத்தன்மையை மேம்படுத்துகிறது, மென்மையான இயக்கத்தை வழங்குகிறது. இந்தத் தேர்வு ஒட்டுமொத்தத்துடன் நேரடியாக இணைக்கிறதுநீரியல்அமைப்பின் செயல்திறன்.ஹன்ஷாங்நம்பகமான கூறுகளை வழங்குகிறது.

முக்கிய குறிப்புகள்

- பாதுகாப்பிற்கு எதிர் சமநிலை வால்வுகள் முக்கியம். அவை அதிக சுமைகள் வேகமாக விழுவதைத் தடுக்கின்றன. அவை சுமைகளை நிலையாக வைத்திருக்கின்றன.

- சரியான வால்வைத் தேர்ந்தெடுப்பது முக்கியம். அதன் சக்தியை உங்கள் சுமைக்கு ஏற்ப பொருத்துங்கள். மேலும், நிலையான அல்லது மென்மையான இயக்கத்திற்கு சரியான பைலட் விகிதத்தைத் தேர்ந்தெடுக்கவும்.

- உங்கள் வால்வுகளை அடிக்கடி சரிபார்த்து பராமரிக்கவும். கசிவுகள் அல்லது விசித்திரமான ஒலிகள் உள்ளதா எனப் பாருங்கள். இது உங்கள்நீரியல் அமைப்புநன்றாக வேலை செய்து நீண்ட காலம் நீடிக்கும்.

எதிர் சமநிலை வால்வைப் புரிந்துகொள்வது

எதிர் சமநிலை வால்வு என்றால் என்ன?

A எதிர் சமநிலை வால்வு ஒரு முக்கிய அங்கமாகும்.ஹைட்ராலிக் அமைப்புகளில். இது ஒரு பாதுகாப்பு சாதனமாக செயல்படுகிறது. இந்த வால்வு ஒரு ஹைட்ராலிக் ஆக்சுவேட்டரின் மீது கட்டுப்பாட்டைப் பராமரிக்கிறது, குறிப்பாக இது ஒரு சுமையை ஆதரிக்கும் போது. இது கட்டுப்பாடற்ற இயக்கத்தைத் தடுக்கிறது. வால்வு சுமை நிலையாக இருப்பதை உறுதி செய்கிறது.

எதிர் சமநிலை வால்வின் முக்கிய செயல்பாடுகள்

இந்த வால்வு பல முக்கிய செயல்பாடுகளைச் செய்கிறது. இது ஒரு சுமையை நிலைநிறுத்தி வைத்திருக்கிறது. இது சுமை நகர்ந்து அல்லது விழுவதைத் தடுக்கிறது. வால்வும்இறங்கு சுமையின் வேகத்தைக் கட்டுப்படுத்துகிறது.. இது பின் அழுத்தத்தை உருவாக்குகிறது, இது ஆக்சுவேட்டரிலிருந்து வெளியேறும் ஓட்டத்தை ஒழுங்குபடுத்துகிறது. மேலும், இது ஹைட்ராலிக் சிலிண்டரில் குழிவுறுதலைத் தடுக்கிறது. குழிவுறுதல் அமைப்பை சேதப்படுத்தும். எதிர் சமநிலை வால்வு மென்மையான மற்றும் கட்டுப்படுத்தப்பட்ட இயக்கத்தை உறுதி செய்கிறது.

எதிர் சமநிலை வால்வுகள் சுமை ஓட்டத்தைத் தடுக்கும் விதம்

புவியீர்ப்பு விசை காரணமாக ஒரு கனமான சுமை கட்டுப்பாடில்லாமல் நகரும்போது சுமை ஓட்டம் ஏற்படுகிறது. ஒரு எதிர் சமநிலை வால்வு இந்த ஆபத்தான சூழ்நிலையைத் தடுக்கிறது. அதைத் திறக்க ஒரு பைலட் அழுத்தம் தேவைப்படுகிறது. இந்த பைலட் அழுத்தம் இயக்கியின் நுழைவாயில் பக்கத்திலிருந்து வருகிறது. ஆபரேட்டர் இயக்கத்தைக் கட்டளையிடும்போது, அழுத்தம் அதிகரிக்கிறது. இந்த அழுத்தம் பின்னர் வால்வைத் திறக்கிறது. வால்வு கட்டுப்படுத்தப்பட்ட விகிதத்தில் சிலிண்டரிலிருந்து திரவத்தை வெளியேற மட்டுமே அனுமதிக்கிறது. ஆபரேட்டர் கட்டுப்பாட்டை வெளியிட்டால், வால்வு மூடுகிறது. இந்த செயல் சுமையை இடத்தில் பூட்டுகிறது. சுமை பாதுகாப்பான வேகத்திற்கு மேல் முடுக்கிவிடாமல் இருப்பதை இது உறுதி செய்கிறது.

எதிர் சமநிலை வால்வு தேர்வுக்கான முக்கிய அளவுகோல்கள்

சரியானதைத் தேர்ந்தெடுப்பதுஎதிர் சமநிலை வால்வுஅமைப்பின் செயல்திறன் மற்றும் பாதுகாப்பிற்கு இது மிகவும் முக்கியமானது. பொறியாளர்கள் பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும். இந்த காரணிகள் வால்வு அதன் நோக்கம் கொண்ட பயன்பாட்டிற்குள் திறம்பட செயல்படுவதை உறுதி செய்கின்றன.

பொருந்தக்கூடிய சுமை திறன் மற்றும் அழுத்த மதிப்பீடுகள்

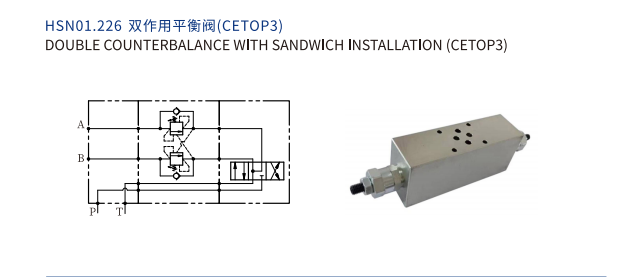

சிஸ்டம் வடிவமைப்பாளர்கள் முதலில் எதிர் சமநிலை வால்வின் சுமை திறனை அது ஆதரிக்கும் அதிகபட்ச சுமைக்கு பொருத்த வேண்டும். இது வால்வு தோல்வியின்றி சுமையைப் பாதுகாப்பாக வைத்திருக்க முடியும் என்பதை உறுதி செய்கிறது. அவர்கள் அழுத்த மதிப்பீடுகளையும் கருத்தில் கொள்ள வேண்டும். வால்வின் அதிகபட்ச இயக்க அழுத்தம் ஹைட்ராலிக் அமைப்பு உருவாக்கும் அதிகபட்ச அழுத்தத்தை விட அதிகமாக இருக்க வேண்டும். இது வால்வுக்கு சேதம் ஏற்படுவதைத் தடுக்கிறது மற்றும் அமைப்பின் ஒருமைப்பாட்டை பராமரிக்கிறது. எடுத்துக்காட்டாக, ஹான்ஷாங்கின் HSN01.226 இரட்டை-செயல்பாட்டு எதிர் சமநிலை வால்வு 350 பார் வரை கையாளுகிறது. இந்த மதிப்பீடு கனரக-கடமை பயன்பாடுகளுக்கு ஏற்றதாக அமைகிறது. வால்வின் செட் அழுத்தம் அதிகபட்ச சுமை அழுத்தத்தை விட குறைந்தது 1.3 மடங்கு இருக்க வேண்டும். இது ஒரு பாதுகாப்பு வரம்பை வழங்குகிறது.

எதிர் சமநிலை வால்வுகளுக்கான உகந்த பைலட் விகிதத்தைத் தேர்ந்தெடுப்பது

பைலட் விகிதம் எதிர் சமநிலை வால்வின் கட்டுப்பாட்டு பண்புகளை கணிசமாக பாதிக்கிறது. வால்வைத் திறக்க எவ்வளவு பைலட் அழுத்தம் தேவை என்பதை இந்த விகிதம் தீர்மானிக்கிறது. குறைந்த பைலட் விகிதம் அதிக நிலைத்தன்மையை வழங்குகிறது. திறக்க அதிக பைலட் அழுத்தம் தேவைப்படுகிறது, இதனால் வால்வு அழுத்த ஏற்ற இறக்கங்களுக்கு குறைவான உணர்திறன் கொண்டது. தேவைப்படும் பயன்பாடுகளுக்கு இது சிறந்ததுதுல்லியமான சுமை கட்டுப்பாடு. அதிக பைலட் விகிதம் மென்மையான செயல்பாட்டை வழங்குகிறது. திறக்க குறைந்த பைலட் அழுத்தம் தேவைப்படுகிறது, இது விரைவான மறுமொழி நேரங்களை அனுமதிக்கிறது. விரைவான இயக்கம் அவசியமான பயன்பாடுகளுக்கு இது பொருந்தும். பொறியாளர்கள் குறிப்பிட்ட பயன்பாட்டுத் தேவைகளுடன் பைலட் விகிதத்தை சீரமைக்க வேண்டும். இது நிலைத்தன்மை மற்றும் பதிலளிக்கும் தன்மை இரண்டையும் உறுதி செய்கிறது.

எதிர் சமநிலை வால்வு செயல்திறனுக்கான ஓட்ட விகிதத்தைக் கருத்தில் கொள்ளுதல்

எதிர் சமநிலை வால்வு வழியாக ஓட்ட விகிதம் அதன் செயல்திறனை நேரடியாக பாதிக்கிறது. பொறியாளர்கள் அமைப்பின் அதிகபட்ச ஓட்டத் தேவைகளுக்குப் பொருந்தக்கூடிய ஓட்டத் திறன் கொண்ட ஒரு வால்வைத் தேர்ந்தெடுக்க வேண்டும். ஒரு சிறிய அளவிலான வால்வு ஓட்டத்தை கட்டுப்படுத்துகிறது. இது அதிகப்படியான வெப்ப உற்பத்தி மற்றும் அழுத்தம் வீழ்ச்சியை ஏற்படுத்தும். ஒரு பெரிய வால்வு மந்தமான பதில் அல்லது உறுதியற்ற தன்மைக்கு வழிவகுக்கும். சரியான அளவு திறமையான திரவ இயக்கத்தை உறுதி செய்கிறது. இது குழிவுறுதலைத் தடுக்கிறது மற்றும் சீரான செயல்பாட்டைப் பராமரிக்கிறது. வால்வின் உள் பாதைகள் தேவையற்ற எதிர்ப்பை உருவாக்காமல் எதிர்பார்க்கப்படும் ஓட்டத்திற்கு இடமளிக்க வேண்டும்.

எதிர் சமநிலை வால்வுகளுக்கான சுற்றுச்சூழல் மற்றும் பயன்பாட்டு காரணிகள்

சுற்றுச்சூழல் நிலைமைகள் மற்றும் குறிப்பிட்ட பயன்பாட்டுத் தேவைகளும் வால்வு தேர்வைப் பாதிக்கின்றன. தீவிர வெப்பநிலை, அரிக்கும் சூழல்கள் அல்லது அதிக அதிர்வு நிலைகள் சிறப்பு வால்வு பொருட்கள் மற்றும் வடிவமைப்புகளைக் கோருகின்றன. உதாரணமாக, கடல் பயன்பாடுகளுக்கு அரிப்பை எதிர்க்கும் கூறுகள் தேவைப்படுகின்றன. மொபைல் இயந்திரங்களுக்கு அதிர்ச்சி மற்றும் அதிர்வைத் தாங்கும் வகையில் வடிவமைக்கப்பட்ட வால்வுகள் தேவைப்படலாம். பயன்படுத்தப்படும் ஹைட்ராலிக் திரவ வகையும் ஒரு பங்கை வகிக்கிறது. திரவம் மற்றும் வால்வு முத்திரைகளுக்கு இடையிலான இணக்கம் அவசியம். நிறுவலுக்குக் கிடைக்கும் இயற்பியல் இடத்தையும் பொறியாளர்கள் கருத்தில் கொள்ள வேண்டும். ஹான்ஷாங்கின் கார்ட்ரிட்ஜ்-பாணி HSN01.226 போன்ற சிறிய வடிவமைப்புகள், இறுக்கமான இடங்களில் நெகிழ்வுத்தன்மையை வழங்குகின்றன. தேர்ந்தெடுக்கப்பட்ட எதிர் சமநிலை வால்வு அதன் சேவை வாழ்க்கை முழுவதும் நம்பகத்தன்மையுடன் செயல்படுவதை இந்த காரணிகள் உறுதி செய்கின்றன.

எதிர் சமநிலை வால்வு கட்டுப்பாட்டில் பைலட் விகிதங்களின் தாக்கம்

எந்தவொரு திட்டத்திற்கும் பைலட் விகிதம் ஒரு முக்கியமான வடிவமைப்பு அளவுருவாகும்.எதிர் சமநிலை வால்வு. இது வால்வு அமைப்பு அழுத்தங்களுக்கு எவ்வாறு பதிலளிக்கிறது என்பதை நேரடியாக பாதிக்கிறது. இந்த விகிதம் வால்வைத் திறக்கத் தேவையான பைலட் அழுத்தத்தின் அளவை தீர்மானிக்கிறது. அதன் தாக்கத்தைப் புரிந்துகொள்வது பொறியாளர்கள் கணினி செயல்திறனை மேம்படுத்த உதவுகிறது.

மேம்படுத்தப்பட்ட நிலைத்தன்மைக்கான குறைந்த பைலட் விகிதங்கள்

குறைந்த பைலட் விகிதம் ஹைட்ராலிக் அமைப்புகளுக்கு சிறந்த நிலைத்தன்மையை வழங்குகிறது. இந்த வடிவமைப்பிற்கு வால்வைத் திறக்க பைலட் அழுத்தத்தில் குறிப்பிடத்தக்க அதிகரிப்பு தேவைப்படுகிறது. இதன் விளைவாக, வால்வு சிறிய அழுத்த ஏற்ற இறக்கங்களுக்கு குறைவான உணர்திறன் கொண்டது. இந்த பண்பு ஆக்சுவேட்டரில் எதிர்பாராத இயக்கம் அல்லது "அரட்டை"யைத் தடுக்கிறது. கனமான, இடைநிறுத்தப்பட்ட சுமைகளைக் கையாளும் அமைப்புகள் குறைந்த பைலட் விகிதங்களிலிருந்து பெரிதும் பயனடைகின்றன. எடுத்துக்காட்டாக, ஒரு பெரிய பொருளைத் தூக்கும் கிரேன் அதிகபட்ச நிலைத்தன்மைக்குத் தேவை. குறைந்த விகிதம் சுமை பாதுகாப்பாகப் பிடிக்கப்படுவதை உறுதி செய்கிறது. ஆபரேட்டர் வேண்டுமென்றே போதுமான அழுத்தத்தைப் பயன்படுத்தும்போது மட்டுமே அது நகரும். இந்த வடிவமைப்பு பாதுகாப்பு மற்றும் துல்லியமான சுமை நிலைப்படுத்தலுக்கு முன்னுரிமை அளிக்கிறது.

மென்மையான செயல்பாட்டிற்கான உயர் பைலட் விகிதங்கள்

மாறாக, அதிக பைலட் விகிதம் மென்மையான மற்றும் மிகவும் பதிலளிக்கக்கூடிய செயல்பாட்டை ஊக்குவிக்கிறது. இந்த வடிவமைப்பிற்கு வால்வைத் திறக்க குறைந்த பைலட் அழுத்தம் தேவைப்படுகிறது. வால்வு கணினி அழுத்தத்தில் ஏற்படும் மாற்றங்களுக்கு விரைவாக வினைபுரிகிறது. இது ஆக்சுவேட்டரின் அதிக திரவம் மற்றும் தொடர்ச்சியான இயக்கத்தை அனுமதிக்கிறது. விரைவான மற்றும் மென்மையான சுழற்சியைக் கோரும் பயன்பாடுகள் பெரும்பாலும் அதிக பைலட் விகிதங்களைப் பயன்படுத்துகின்றன. மீண்டும் மீண்டும், இலகுவான பணிகளைச் செய்யும் இயந்திரத்தைக் கவனியுங்கள். அதிக பைலட் விகிதம் ஜெர்கி அசைவுகளைக் குறைக்கிறது. இது மிகவும் வசதியான மற்றும் திறமையான பயனர் அனுபவத்தை வழங்குகிறது. இந்த வடிவமைப்பு வேகம் மற்றும் செயல்பாட்டு திரவத்தன்மையை மேம்படுத்துகிறது.

விண்ணப்பத் தேவைகளுடன் பைலட் விகிதத்தை சீரமைத்தல்

சரியான பைலட் விகிதத்தைத் தேர்ந்தெடுப்பது ஒரு முக்கியமான பொறியியல் முடிவாகும். இது சீரான செயல்பாட்டிற்கான விருப்பத்திற்கு எதிராக நிலைத்தன்மையின் தேவையை சமநிலைப்படுத்துவதை உள்ளடக்கியது. பயன்பாட்டின் குறிப்பிட்ட தேவைகளை பொறியாளர்கள் கவனமாக மதிப்பிட வேண்டும்.

- கனமான, சிக்கலான சுமைகள்: கனமான, ஆபத்தான சுமைகளை உள்ளடக்கிய பயன்பாடுகளுக்கு குறைந்த பைலட் விகிதம் தேவைப்படுகிறது. இது அதிகபட்ச கட்டுப்பாட்டை உறுதிசெய்து தற்செயலான சுமை தப்பிப்பதைத் தடுக்கிறது.

- லேசான, மீண்டும் மீண்டும் செய்யக்கூடிய பணிகள்: இலகுவான, அடிக்கடி இயக்கங்களைச் செய்யும் அமைப்புகள் அதிக பைலட் விகிதத்தால் பயனடைகின்றன. இது விரைவான மறுமொழி நேரங்களையும் மென்மையான மாற்றங்களையும் வழங்குகிறது.

- டைனமிக் நிபந்தனைகள்: சில பயன்பாடுகள் மாறுபட்ட சுமை நிலைமைகளை அனுபவிக்கின்றன. பொறியாளர்கள் மிதமான பைலட் விகிதத்தைத் தேர்வுசெய்யலாம். இது நிலைத்தன்மைக்கும் பதிலளிக்கும் தன்மைக்கும் இடையில் ஒரு சமரசத்தை வழங்குகிறது.

உகந்த பைலட் விகிதம் அமைப்பின் செயல்திறன் மற்றும் பாதுகாப்பை நேரடியாக பாதிக்கிறது. நன்கு தேர்ந்தெடுக்கப்பட்ட விகிதம் எதிர் சமநிலை வால்வு அதன் செயல்பாட்டை நம்பகத்தன்மையுடன் செய்வதை உறுதி செய்கிறது. இது ஒட்டுமொத்த நீண்ட ஆயுளுக்கும் பங்களிக்கிறது.நீரியல் அமைப்பு.

பொதுவான எதிர் சமநிலை வால்வு சிக்கல்களை சரிசெய்தல்

ஹைட்ராலிக் அமைப்புகள்சரியான வால்வு செயல்பாட்டை நம்பியிருத்தல். ஆபரேட்டர்கள் பெரும்பாலும் இந்த கூறுகளுடன் குறிப்பிட்ட சிக்கல்களை எதிர்கொள்கின்றனர். இந்த சிக்கல்களைக் கண்டறிந்து தீர்ப்பது அமைப்பின் செயல்திறனையும் பாதுகாப்பையும் விரைவாகப் பராமரிக்கிறது.

எதிர் சமநிலை வால்வு உரையாடல் மற்றும் உறுதியற்ற தன்மையை நிவர்த்தி செய்தல்

சத்தம் அல்லது நிலையற்ற தன்மை வால்வு செயல்பாட்டில் உள்ள சிக்கலைக் குறிக்கிறது. இது பெரும்பாலும் தவறான பைலட் விகித அமைப்பால் ஏற்படுகிறது. சில நேரங்களில், ஹைட்ராலிக் அமைப்பில் உள்ள காற்று ஒழுங்கற்ற இயக்கத்தை ஏற்படுத்துகிறது. மாசுபட்ட திரவம் மென்மையான வால்வு செயல்பாட்டையும் தடுக்கலாம். தொழில்நுட்ப வல்லுநர்கள் பைலட் விகிதம் பயன்பாட்டுத் தேவைகளுக்கு பொருந்துகிறதா என்பதைச் சரிபார்க்க வேண்டும். அவர்கள் அமைப்பிலிருந்து காற்றை வெளியேற்ற வேண்டும். வழக்கமான திரவ வடிகட்டுதல் மாசுபாட்டைத் தடுக்கிறது. தணிப்பு துளையை சரிசெய்வது வால்வு பதிலை உறுதிப்படுத்தவும் உதவும்.

எதிர் சமநிலை வால்வுகளில் சுமை சறுக்கல் மற்றும் ஊர்ந்து செல்வதைத் தீர்ப்பது

சுமை சறுக்கல் அல்லது க்ரீப் என்பது கட்டளை இல்லாமல் ஆக்சுவேட்டர் மெதுவாக நகர்வதைக் குறிக்கிறது. வால்வுக்குள் உள்ள உள் கசிவு பெரும்பாலும் இந்த சிக்கலை ஏற்படுத்துகிறது. தேய்ந்த சீல்கள் அல்லது சேதமடைந்த வால்வு இருக்கைகள் திரவத்தை கடந்து செல்ல அனுமதிக்கின்றன. தவறான அழுத்த அமைப்பும் சறுக்கலுக்கு பங்களிக்கும். பராமரிப்பு பணியாளர்கள் தேய்மானத்திற்காக வால்வு சீல்களை ஆய்வு செய்ய வேண்டும். அவர்கள் ஏதேனும் சேதமடைந்த கூறுகளை மாற்ற வேண்டும். வால்வின் அழுத்த அமைப்பை மறு அளவீடு செய்வது சரியான சுமை தாங்குதலை உறுதி செய்கிறது.

அதிக வெப்பம் மற்றும் அழுத்த ஏற்ற இறக்கங்களை நிர்வகித்தல்

அதிகப்படியான வெப்பம் மற்றும் திடீர் அழுத்த ஏற்ற இறக்கங்கள் ஹைட்ராலிக் அமைப்புகளுக்கு தீங்கு விளைவிக்கும். ஒரு சிறிய வால்வு ஓட்டத்தை கட்டுப்படுத்தி, வெப்பத்தை உருவாக்கும். ஆக்சுவேட்டரின் விரைவான சுழற்சியும் அதிக வெப்பமடைதலுக்கு பங்களிக்கிறது. திடீர் சுமை மாற்றங்கள் அல்லது முறையற்ற வால்வு சரிசெய்தல் காரணமாக அழுத்த ஏற்ற இறக்கங்கள் பெரும்பாலும் ஏற்படுகின்றன. பொறியாளர்கள் அமைப்பின் ஓட்ட விகிதத்திற்கு வால்வு சரியாக அளவிடப்படுவதை உறுதி செய்ய வேண்டும். வெப்பநிலையை நிர்வகிக்க அவர்கள் ஒரு பெரிய வெப்பப் பரிமாற்றியை நிறுவலாம். நிவாரண வால்வு அமைப்புகளை சரிசெய்வது அழுத்த ஏற்ற இறக்கங்களைக் குறைக்க உதவுகிறது.

வெளிப்புற கசிவு மற்றும் மாசுபாட்டைக் கண்டறிதல்

வெளிப்புற கசிவு என்பது வால்வைச் சுற்றி தெரியும் திரவ இழப்பாகும். இது பொதுவாக சேதமடைந்த O-வளையங்கள் அல்லது தளர்வான பொருத்துதல்களைக் குறிக்கிறது. மாசுபாடு, எப்போதும் வெளிப்புறமாகத் தெரியவில்லை என்றாலும், மந்தமான செயல்பாடு அல்லது முன்கூட்டியே தேய்மானம் என வெளிப்படுகிறது. தொழில்நுட்ப வல்லுநர்கள் அனைத்து இணைப்புகளையும் இறுக்க வேண்டும். அவர்கள் தேய்ந்த அல்லது விரிசல் அடைந்த சீல்களை உடனடியாக மாற்ற வேண்டும். வழக்கமான திரவ பகுப்பாய்வு மற்றும் வடிகட்டி மாற்றங்கள் உள் கூறுகளை சேதப்படுத்துவதிலிருந்து மாசுபாட்டைத் தடுக்கின்றன.

எதிர் சமநிலை வால்வு தொழில்நுட்பத்தில் முன்னேற்றங்கள்

ஹைட்ராலிக் அமைப்பு தொழில்நுட்பம் தொடர்ந்து உருவாகி வருகிறது.உற்பத்தியாளர்கள் புதிய அம்சங்களை அறிமுகப்படுத்துகின்றனர்இந்த கண்டுபிடிப்புகள் செயல்திறன், செயல்திறன் மற்றும் நம்பகத்தன்மையை மேம்படுத்துகின்றன.

ஒருங்கிணைந்த ஸ்மார்ட் கவுண்டர்பேலன்ஸ் வால்வு தீர்வுகள்

நவீன வடிவமைப்புகளில் ஸ்மார்ட் அம்சங்கள் உள்ளன. இந்த தீர்வுகளில் பெரும்பாலும் உட்பொதிக்கப்பட்ட சென்சார்கள் அடங்கும். சென்சார்கள் அழுத்தம், வெப்பநிலை மற்றும் ஓட்டத்தை நிகழ்நேரத்தில் கண்காணிக்கின்றன. அவை கட்டுப்பாட்டு அமைப்புகளுக்கு தரவை அனுப்புகின்றன. இது முன்கணிப்பு பராமரிப்பை அனுமதிக்கிறது. செயலிழப்பு ஏற்படுவதற்கு முன்பே ஆபரேட்டர்கள் சாத்தியமான சிக்கல்களை அடையாளம் காண முடியும். இந்த ஒருங்கிணைப்பு அமைப்பின் இயக்க நேரத்தை மேம்படுத்துகிறது.

ஆற்றல்-திறனுள்ள எதிர் சமநிலை வால்வு வடிவமைப்புகள்

புதிய வடிவமைப்புகள் ஆற்றல் பாதுகாப்பிற்கு முன்னுரிமை அளிக்கின்றன. பொறியாளர்கள் உள் ஓட்ட பாதைகளை மேம்படுத்துகிறார்கள். இது வால்வு முழுவதும் அழுத்த வீழ்ச்சியைக் குறைக்கிறது. குறைந்த அழுத்த வீழ்ச்சிகள் என்பது குறைந்த ஆற்றல் இழப்பைக் குறிக்கிறது. இந்த வடிவமைப்புகள் வெப்ப உற்பத்தியையும் குறைக்கின்றன. இது ஒட்டுமொத்த அமைப்பின் செயல்திறனுக்கு பங்களிக்கிறது. இது ஹைட்ராலிக் திரவங்கள் மற்றும் கூறுகளின் ஆயுட்காலத்தையும் நீட்டிக்கிறது.

எதிர் சமநிலை வால்வு பொருட்கள் மற்றும் நீடித்துழைப்பில் புதுமைகள்

பொருள் அறிவியல் குறிப்பிடத்தக்க முன்னேற்றங்களுக்கு வழிவகுக்கிறது. உற்பத்தியாளர்கள் மேம்பட்ட உலோகக் கலவைகள் மற்றும் சிறப்பு பூச்சுகளைப் பயன்படுத்துகின்றனர். இந்த பொருட்கள் தேய்மானம் மற்றும் அரிப்பை சிறப்பாக எதிர்க்கின்றன. அவை கடுமையான இயக்க சூழல்களைத் தாங்கும். இது எதிர் சமநிலை வால்வின் நீடித்துழைப்பை அதிகரிக்கிறது. இது அதன் சேவை ஆயுளையும் நீட்டிக்கிறது. இது பராமரிப்பு அதிர்வெண் மற்றும் செலவுகளைக் குறைக்கிறது.

எதிர் சமநிலை வால்வுகளுக்கான டிஜிட்டல் கட்டுப்பாட்டு ஒருங்கிணைப்பு

டிஜிட்டல் கட்டுப்பாட்டு அமைப்புகள் துல்லியமான நிர்வாகத்தை வழங்குகின்றன. மின்னணு சமிக்ஞைகள் வால்வு செயல்பாட்டைக் கட்டுப்படுத்துகின்றன. இது செயல்திறன் அளவுருக்களை நன்றாகச் சரிசெய்ய அனுமதிக்கிறது. ஆபரேட்டர்கள் அமைப்புகளை தொலைவிலிருந்து சரிசெய்யலாம். டிஜிட்டல் ஒருங்கிணைப்பு தகவமைப்பு கட்டுப்பாட்டை செயல்படுத்துகிறது. மாறிவரும் சுமை நிலைமைகளுக்கு இந்த அமைப்பு மாறும் வகையில் பதிலளிக்க முடியும். இது சிறந்த கட்டுப்பாடு மற்றும் நெகிழ்வுத்தன்மையை வழங்குகிறது.

எதிர் சமநிலை வால்வு நிறுவல் மற்றும் பராமரிப்புக்கான சிறந்த நடைமுறைகள்

முறையான நிறுவல் மற்றும் சீரான பராமரிப்பு ஹைட்ராலிக் கூறுகளுக்கு உகந்த செயல்திறன் மற்றும் நீண்ட ஆயுளை உறுதி செய்கிறது. இந்த நடைமுறைகள் விலையுயர்ந்த செயலிழப்பு நேரத்தைத் தடுக்கின்றன மற்றும் அமைப்பின் பாதுகாப்பை மேம்படுத்துகின்றன.

எதிர் சமநிலை வால்வுகளுக்கான சரியான நிறுவல் நுட்பங்கள்

நிறுவிகள் வால்வுகளைப் பாதுகாப்பாக ஏற்ற வேண்டும். அவர்கள் முறுக்கு அமைப்புகளுக்கான உற்பத்தியாளரின் விவரக்குறிப்புகளைப் பின்பற்ற வேண்டும். சரியான போர்ட் இணைப்புகளை உறுதிசெய்யவும். தவறான பிளம்பிங் அமைப்பு செயலிழப்புக்கு வழிவகுக்கும். பொருத்தமான நூல் சீலண்டுகளைப் பயன்படுத்தவும். பொருத்துதல்களை அதிகமாக இறுக்குவதைத் தவிர்க்கவும். இது வால்வு உடல்கள் அல்லது போர்ட்களுக்கு சேதம் ஏற்படுவதைத் தடுக்கிறது. நிறுவலுக்கு முன் அனைத்து ஹைட்ராலிக் கோடுகளையும் சுத்தம் செய்யவும். மாசுபடுத்திகள் உடனடி செயல்பாட்டு சிக்கல்களை ஏற்படுத்தும்.

எதிர் சமநிலை வால்வுகளின் வழக்கமான ஆய்வு மற்றும் சோதனை

ஆபரேட்டர்கள் தொடர்ந்து காட்சி ஆய்வுகளை மேற்கொள்ள வேண்டும். வெளிப்புற கசிவுக்கான அறிகுறிகளைக் கண்டறியவும். அரிப்பு அல்லது உடல் சேதத்தை சரிபார்க்கவும். செயல்பாட்டின் போது அசாதாரண சத்தங்களைக் கேட்கவும். தொழில்நுட்ப வல்லுநர்கள் அவ்வப்போது வால்வு செயல்பாட்டை சோதிக்க வேண்டும். அவர்கள் சரியான அழுத்த அமைப்புகளைச் சரிபார்க்கிறார்கள். சுமையின் கீழ் சீரான செயல்பாட்டையும் அவர்கள் உறுதிப்படுத்துகிறார்கள். அனைத்து ஆய்வு மற்றும் சோதனை முடிவுகளையும் ஆவணப்படுத்துங்கள். இது ஒரு மதிப்புமிக்க பராமரிப்பு வரலாற்றை உருவாக்குகிறது.

தடுப்பு பராமரிப்பு அட்டவணைகளை நிறுவுதல்

கடுமையான தடுப்பு பராமரிப்பு அட்டவணையை செயல்படுத்தவும். இதில் வழக்கமான திரவ பகுப்பாய்வு அடங்கும். பரிந்துரைக்கப்பட்ட இடைவெளியில் ஹைட்ராலிக் வடிகட்டிகளை மாற்றவும். சீல்கள் மற்றும் O-வளையங்கள் செயலிழக்கும் முன் அவற்றை மாற்றவும். ஹான்ஷாங் தனது தயாரிப்புகளுக்கு குறிப்பிட்ட சேவை காலங்களை பரிந்துரைக்கிறது. இந்த அட்டவணைகளைப் பின்பற்றுவது எதிர்பாராத செயலிழப்புகளைக் குறைக்கிறது. இது முழு ஹைட்ராலிக் அமைப்பின் ஆயுட்காலத்தையும் நீட்டிக்கிறது.

எதிர் சமநிலை வால்வு கூறு மாற்றத்திற்கான வழிகாட்டுதல்கள்

தேய்ந்த அல்லது சேதமடைந்த கூறுகளை உடனடியாக மாற்றவும். உண்மையான உற்பத்தியாளர் பாகங்களை மட்டுமே பயன்படுத்தவும். இது இணக்கத்தன்மை மற்றும் செயல்திறனை உறுதி செய்கிறது. தொழில்நுட்ப வல்லுநர்கள் பிரித்தெடுத்தல் மற்றும் மீண்டும் இணைப்பதற்கான விரிவான சேவை கையேடுகளைப் பின்பற்ற வேண்டும். எந்தவொரு பெரிய கூறு மாற்றீட்டிற்கும் பிறகு வால்வை அளவீடு செய்யுங்கள். சரியான மாற்றீடு அடுக்கு தோல்விகளைத் தடுக்கிறது. இது அமைப்பின் ஒருமைப்பாடு மற்றும் பாதுகாப்பைப் பராமரிக்கிறது.

ஹைட்ராலிக் அமைப்புகளுக்கு தகவலறிந்த எதிர் சமநிலை வால்வு தேர்வு மிக முக்கியமானது. இது நேரடியாக உகந்த செயல்திறன், மேம்பட்ட செயல்பாட்டு நிலைத்தன்மை மற்றும் சிறந்த பாதுகாப்பிற்கு வழிவகுக்கிறது. இந்த முக்கியமான ஹைட்ராலிக் அமைப்பு கூறுகளைப் பற்றி வல்லுநர்கள் தொடர்ந்து கற்றுக்கொள்ள வேண்டும். இந்த தொடர்ச்சியான அறிவு உச்ச செயல்திறன் மற்றும் நம்பகத்தன்மையை உறுதி செய்கிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

எதிர் சமநிலை வால்வின் முதன்மை செயல்பாடு என்ன?

A எதிர் சமநிலை வால்வுமுதன்மையாக கட்டுப்பாடற்ற சுமை இயக்கத்தைத் தடுக்கிறது. இது ஒரு சுமையை நிலையில் வைத்திருக்கிறது மற்றும் அதன் இறங்கு வேகத்தைக் கட்டுப்படுத்துகிறது. இது அமைப்பின் பாதுகாப்பு மற்றும் நிலைத்தன்மையை உறுதி செய்கிறது.

பைலட் விகிதம் வால்வு செயல்திறனை எவ்வாறு பாதிக்கிறது?

பைலட் விகிதம் வால்வு உணர்திறனைப் பாதிக்கிறது. குறைந்த விகிதம் நிலைத்தன்மையை அதிகரிக்கிறது, அதே நேரத்தில் அதிக விகிதம் மென்மையான செயல்பாட்டை வழங்குகிறது. பொறியாளர்கள் பயன்பாட்டுத் தேவைகளுக்கு ஏற்ப விகிதத்தை சீரமைக்கின்றனர்.

செயலிழந்த எதிர் சமநிலை வால்வின் பொதுவான அறிகுறிகள் யாவை?

பொதுவான அறிகுறிகளில் சுமை சறுக்கல், சலசலப்பு அல்லது நிலையற்ற தன்மை ஆகியவை அடங்கும். வெளிப்புற கசிவு மற்றும் அதிக வெப்பமடைதல் ஆகியவை சாத்தியமான சிக்கல்களைக் குறிக்கின்றன. உடனடி நோயறிதல் மேலும் அமைப்பு சேதத்தைத் தடுக்கிறது. ⚠️