RichtigGegendruckventilDie richtige Auswahl gewährleistet die Sicherheit des Systems. Sie verhindert ein unkontrolliertes Überlasten und erhält die Kontrolle aufrecht. Das passende Gegendruckventil verbessert die Betriebsstabilität und sorgt für einen reibungslosen Ablauf. Diese Wahl steht in direktem Zusammenhang mit der Gesamtsicherheit.HydraulikSystemeffizienz.Hanshangbietet zuverlässige Komponenten.

Wichtigste Erkenntnisse

- Gegengewichtsventile sind wichtig für die Sicherheit. Sie verhindern, dass schwere Lasten schnell herunterfallen. Außerdem sorgen sie für einen sicheren Stand der Lasten.

- Die Wahl des richtigen Ventils ist entscheidend. Passen Sie seine Leistung an Ihre Last an. Wählen Sie außerdem das passende Pilotverhältnis für eine gleichmäßige oder ruckfreie Bewegung.

- Überprüfen und pflegen Sie Ihre Ventile regelmäßig. Achten Sie auf Undichtigkeiten oder ungewöhnliche Geräusche. Das hilft Ihrem System.Hydrauliksystemfunktionieren gut und halten länger.

Das Gegengewichtsventil verstehen

Was ist ein Gegendruckventil?

A Das Gegendruckventil ist eine entscheidende Komponente.In Hydrauliksystemen dient es als Sicherheitsvorrichtung. Dieses Ventil überwacht den Hydraulikaktuator, insbesondere unter Last, und verhindert unkontrollierte Bewegungen. Es sorgt für die Stabilität der Last.

Kernfunktionen eines Gegendruckventils

Dieses Ventil erfüllt mehrere wichtige Funktionen. Es hält eine Last in Position und verhindert so, dass diese abdriftet oder herunterfällt.steuert die Geschwindigkeit einer absinkenden LastEs erzeugt Gegendruck, der den Ausfluss aus dem Aktuator reguliert. Außerdem verhindert es Kavitation im Hydraulikzylinder. Kavitation kann das System beschädigen. Das Gegendruckventil gewährleistet eine gleichmäßige und kontrollierte Bewegung.

Wie Gegendruckventile ein unkontrolliertes Durchgehen der Last verhindern

Ein unkontrolliertes Entgleisen der Last tritt auf, wenn sich eine schwere Last aufgrund der Schwerkraft unkontrolliert bewegt. Ein Gegendruckventil verhindert diese gefährliche Situation. Es benötigt einen Steuerdruck zum Öffnen. Dieser Steuerdruck kommt von der Einlassseite des Aktuators. Sobald der Bediener eine Bewegung anordnet, baut sich Druck auf. Dieser Druck öffnet dann das Ventil. Das Ventil lässt nur kontrolliert Flüssigkeit aus dem Zylinder austreten. Lässt der Bediener die Steuerung los, schließt das Ventil. Dadurch wird die Last fixiert und eine Überschreitung einer sicheren Geschwindigkeit verhindert.

Wichtige Kriterien für die Auswahl von Gegendruckventilen

Die richtige auswählenGegendruckventilist entscheidend für die Systemleistung und -sicherheit. Ingenieure müssen verschiedene Faktoren berücksichtigen. Diese Faktoren gewährleisten den effektiven Betrieb des Ventils in seiner vorgesehenen Anwendung.

Abstimmung von Belastbarkeit und Druckwerten

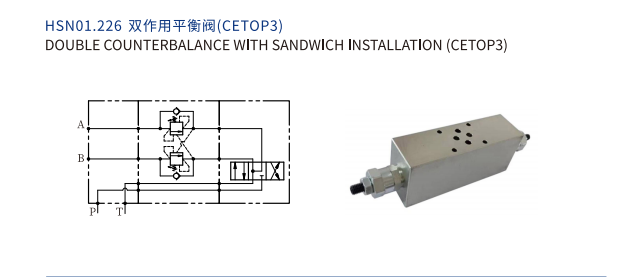

Systementwickler müssen zunächst die Belastbarkeit des Gegendruckventils an die maximale Last anpassen, die es aufnehmen kann. Dadurch wird sichergestellt, dass das Ventil die Last sicher und ohne Ausfall halten kann. Auch die Druckkennwerte müssen berücksichtigt werden. Der maximale Betriebsdruck des Ventils muss den höchsten vom Hydrauliksystem erzeugten Druck übersteigen. Dies verhindert Schäden am Ventil und gewährleistet die Systemintegrität. Beispielsweise ist das doppeltwirkende Gegendruckventil HSN01.226 von Hanshang für Drücke bis zu 350 bar ausgelegt. Diese Kennlinie macht es für anspruchsvolle Anwendungen geeignet. Der Ansprechdruck des Ventils sollte mindestens das 1,3-Fache des maximalen Lastdrucks betragen. Dies bietet eine Sicherheitsreserve.

Auswahl des optimalen Pilotverhältnisses für Gegendruckventile

Das Pilotverhältnis hat einen wesentlichen Einfluss auf die Regelcharakteristik eines Gegendruckventils. Es bestimmt, wie viel Pilotdruck zum Öffnen des Ventils erforderlich ist. Ein niedrigeres Pilotverhältnis bietet eine höhere Stabilität. Da zum Öffnen mehr Pilotdruck benötigt wird, reagiert das Ventil weniger empfindlich auf Druckschwankungen. Dies ist ideal für Anwendungen, die …präzise LaststeuerungEin höheres Pilotverhältnis sorgt für einen ruhigeren Betrieb. Zum Öffnen ist weniger Pilotdruck erforderlich, was schnellere Reaktionszeiten ermöglicht. Dies ist besonders geeignet für Anwendungen, die schnelle Bewegungen erfordern. Ingenieure müssen das Pilotverhältnis an die spezifischen Anwendungsanforderungen anpassen. Dadurch werden sowohl Stabilität als auch Reaktionsfähigkeit gewährleistet.

Berücksichtigung des Durchflusses für die Leistungsfähigkeit von Gegendruckventilen

Die Durchflussrate des Gegendruckventils beeinflusst dessen Funktion maßgeblich. Ingenieure müssen ein Ventil mit einer Durchflusskapazität auswählen, die den maximalen Durchflussanforderungen des Systems entspricht. Ein zu kleines Ventil behindert den Durchfluss, was zu übermäßiger Wärmeentwicklung und Druckverlusten führen kann. Ein zu großes Ventil kann ein träges Ansprechverhalten oder Instabilität verursachen. Die korrekte Dimensionierung gewährleistet einen effizienten Flüssigkeitstransport, verhindert Kavitation und sorgt für einen reibungslosen Betrieb. Die internen Kanäle des Ventils müssen den erwarteten Durchfluss ohne übermäßigen Widerstand ermöglichen.

Umwelt- und Anwendungsfaktoren für Gegendruckventile

Umgebungsbedingungen und spezifische Anwendungsanforderungen beeinflussen die Ventilauswahl. Extreme Temperaturen, korrosive Umgebungen oder hohe Vibrationsbelastungen erfordern spezielle Ventilmaterialien und -konstruktionen. Beispielsweise benötigen maritime Anwendungen korrosionsbeständige Komponenten. Mobile Maschinen benötigen unter Umständen Ventile, die Stößen und Vibrationen standhalten. Auch die Art des verwendeten Hydrauliköls spielt eine Rolle. Die Kompatibilität zwischen Öl und Ventildichtungen ist unerlässlich. Ingenieure müssen zudem den verfügbaren Bauraum berücksichtigen. Kompakte Bauformen wie das Hanshang-Patronenventil HSN01.226 bieten Flexibilität bei beengten Platzverhältnissen. Diese Faktoren gewährleisten einen zuverlässigen Betrieb des gewählten Gegendruckventils über seine gesamte Lebensdauer.

Der Einfluss von Pilotverhältnissen auf die Gegendruckventilsteuerung

Das Pilotverhältnis ist ein kritischer Auslegungsparameter für jedenGegendruckventilEs beeinflusst direkt das Ansprechverhalten des Ventils auf Systemdrücke. Dieses Verhältnis bestimmt den zum Öffnen des Ventils erforderlichen Steuerdruck. Das Verständnis seiner Auswirkungen hilft Ingenieuren, die Systemleistung zu optimieren.

Niedrige Pilotverhältnisse für verbesserte Stabilität

Ein niedriges Pilotverhältnis sorgt für überlegene Stabilität in Hydrauliksystemen. Diese Konstruktion erfordert einen deutlich höheren Pilotdruck zum Öffnen des Ventils. Dadurch reagiert das Ventil weniger empfindlich auf geringfügige Druckschwankungen. Diese Eigenschaft verhindert ungewollte Bewegungen oder ein „Rattern“ des Aktuators. Systeme, die schwere, hängende Lasten handhaben, profitieren besonders von niedrigen Pilotverhältnissen. Beispielsweise benötigt ein Kran, der ein großes Objekt hebt, maximale Stabilität. Das niedrige Verhältnis gewährleistet, dass die Last sicher gehalten wird. Sie bewegt sich nur, wenn der Bediener gezielt ausreichend Druck ausübt. Diese Konstruktion priorisiert Sicherheit und präzise Lastpositionierung.

Hohe Pilotverhältnisse für einen reibungsloseren Betrieb

Umgekehrt fördert ein hohes Pilotverhältnis einen gleichmäßigeren und reaktionsschnelleren Betrieb. Diese Konstruktion benötigt weniger Pilotdruck zum Öffnen des Ventils. Das Ventil reagiert schneller auf Änderungen des Systemdrucks. Dies ermöglicht eine flüssigere und kontinuierlichere Bewegung des Stellantriebs. Anwendungen, die schnelle und gleichmäßige Schaltvorgänge erfordern, nutzen häufig hohe Pilotverhältnisse. Man denke beispielsweise an eine Maschine, die sich wiederholende, leichte Aufgaben ausführt. Ein hohes Pilotverhältnis minimiert ruckartige Bewegungen und sorgt für eine komfortablere und effizientere Bedienung. Diese Konstruktion optimiert Geschwindigkeit und reibungslosen Betrieb.

Abstimmung des Pilotverhältnisses auf die Anwendungsanforderungen

Die Wahl des richtigen Pilotverhältnisses ist eine entscheidende Ingenieursentscheidung. Dabei gilt es, das Bedürfnis nach Stabilität mit dem Wunsch nach reibungslosem Betrieb in Einklang zu bringen. Ingenieure müssen die spezifischen Anforderungen der jeweiligen Anwendung sorgfältig prüfen.

- Schwere, kritische LastenAnwendungen mit schweren, potenziell gefährlichen Lasten erfordern ein niedriges Pilotverhältnis. Dies gewährleistet maximale Kontrolle und verhindert ein unbeabsichtigtes Entgleisen der Last.

- Leichte, sich wiederholende AufgabenSysteme, die leichtere, häufige Bewegungen ausführen, profitieren von einem hohen Pilotverhältnis. Dies ermöglicht schnellere Reaktionszeiten und sanftere Übergänge.

- Dynamische BedingungenBei manchen Anwendungen treten wechselnde Lastbedingungen auf. Ingenieure wählen daher möglicherweise ein moderates Pilotverhältnis. Dies bietet einen Kompromiss zwischen Stabilität und Reaktionsfähigkeit.

Das optimale Pilotverhältnis beeinflusst unmittelbar die Systemeffizienz und -sicherheit. Ein gut gewähltes Verhältnis gewährleistet die zuverlässige Funktion des Gegendruckventils und trägt zur Gesamtlebensdauer des Systems bei.Hydrauliksystem.

Häufige Probleme mit Gegendruckventilen beheben

Hydraulische SystemeDie einwandfreie Funktion der Ventile ist unerlässlich. Bediener stoßen häufig auf spezifische Probleme mit diesen Komponenten. Die schnelle Erkennung und Behebung dieser Probleme gewährleistet die Effizienz und Sicherheit des Systems.

Behebung von Vibrationen und Instabilitäten an Gegendruckventilen

Klappern oder Instabilität deuten auf ein Problem mit der Ventilfunktion hin. Dies ist häufig auf eine falsche Einstellung des Vorsteuerverhältnisses zurückzuführen. Manchmal verursacht Luft im Hydrauliksystem unregelmäßige Bewegungen. Verunreinigtes Hydrauliköl kann ebenfalls die reibungslose Ventilfunktion beeinträchtigen. Techniker sollten überprüfen, ob das Vorsteuerverhältnis den Anwendungsanforderungen entspricht. Sie müssen das System entlüften. Regelmäßige Ölfiltration beugt Verunreinigungen vor. Durch Anpassen der Dämpfungsdüse lässt sich das Ventilverhalten stabilisieren.

Behebung von Lastdrift und Kriechen bei Gegendruckventilen

Lastdrift oder -kriechen bedeutet, dass sich der Aktor ohne Steuerung langsam bewegt. Häufig ist eine interne Leckage im Ventil die Ursache. Verschleißte Dichtungen oder beschädigte Ventilsitze ermöglichen einen Flüssigkeitsaustritt. Auch eine falsche Druckeinstellung kann zu Lastdrift beitragen. Das Wartungspersonal sollte die Ventildichtungen auf Verschleiß prüfen und beschädigte Komponenten austauschen. Die Neukalibrierung der Ventildruckeinstellung gewährleistet die korrekte Lasthaltung.

Umgang mit Überhitzung und Druckspitzen

Übermäßige Hitze und plötzliche Druckspitzen schädigen Hydrauliksysteme. Ein zu kleines Ventil kann den Durchfluss behindern und dadurch Wärme erzeugen. Auch häufiges Schalten des Aktuators trägt zur Überhitzung bei. Druckspitzen treten oft aufgrund plötzlicher Laständerungen oder falscher Ventileinstellungen auf. Ingenieure sollten sicherstellen, dass das Ventil für den Durchfluss des Systems korrekt dimensioniert ist. Zur Temperaturregelung kann ein größerer Wärmetauscher installiert werden. Die Anpassung der Einstellungen des Überdruckventils hilft, Druckspitzen zu reduzieren.

Diagnose von externen Leckagen und Verunreinigungen

Äußere Leckage ist sichtbarer Flüssigkeitsverlust um das Ventil herum. Dies deutet typischerweise auf beschädigte O-Ringe oder lockere Verbindungen hin. Verunreinigungen sind zwar nicht immer äußerlich sichtbar, äußern sich aber durch träge Funktion oder vorzeitigen Verschleiß. Techniker müssen alle Verbindungen festziehen. Abgenutzte oder rissige Dichtungen sollten umgehend ausgetauscht werden. Regelmäßige Flüssigkeitsanalysen und Filterwechsel verhindern, dass Verunreinigungen interne Komponenten beschädigen.

Fortschritte in der Gegendruckventiltechnologie

Die Technologie hydraulischer Systeme entwickelt sich ständig weiter.Hersteller stellen neue Funktionen vorDiese Innovationen verbessern Leistung, Effizienz und Zuverlässigkeit.

Integrierte intelligente Gegengewichtsventillösungen

Moderne Systeme integrieren intelligente Funktionen. Diese Lösungen umfassen häufig eingebettete Sensoren. Diese Sensoren überwachen Druck, Temperatur und Durchfluss in Echtzeit und übermitteln die Daten an die Steuerungssysteme. Dies ermöglicht vorausschauende Wartung. Bediener können potenzielle Probleme erkennen, bevor es zu Ausfällen kommt. Diese Integration verbessert die Systemverfügbarkeit.

Energieeffiziente Gegendruckventil-Konstruktionen

Neue Konstruktionen legen Wert auf Energieeinsparung. Ingenieure optimieren die internen Strömungswege. Dadurch werden Druckverluste am Ventil reduziert. Geringere Druckverluste bedeuten weniger Energieverlust. Diese Konstruktionen minimieren zudem die Wärmeentwicklung. Dies trägt zur Gesamteffizienz des Systems bei und verlängert die Lebensdauer von Hydraulikflüssigkeiten und -komponenten.

Innovationen bei Werkstoffen und Haltbarkeit von Gegendruckventilen

Die Materialwissenschaft ermöglicht bedeutende Verbesserungen. Hersteller verwenden hochentwickelte Legierungen und Spezialbeschichtungen. Diese Materialien sind verschleiß- und korrosionsbeständiger und widerstehen rauen Betriebsbedingungen. Dies erhöht die Lebensdauer des Gegendruckventils und verlängert dessen Einsatzdauer. Dadurch werden Wartungsaufwand und -kosten reduziert.

Digitale Steuerungsintegration für Gegendruckventile

Digitale Steuerungssysteme ermöglichen präzises Management. Elektronische Signale steuern den Ventilbetrieb. Dies erlaubt die Feinabstimmung von Leistungsparametern. Bediener können Einstellungen fernsteuern. Die digitale Integration ermöglicht adaptive Regelung. Das System kann dynamisch auf wechselnde Lastbedingungen reagieren. Dies bietet überlegene Kontrolle und Flexibilität.

Bewährte Verfahren für die Installation und Wartung von Gegendruckventilen

Eine fachgerechte Installation und regelmäßige Wartung gewährleisten optimale Leistung und lange Lebensdauer der Hydraulikkomponenten. Diese Maßnahmen verhindern kostspielige Ausfallzeiten und erhöhen die Systemsicherheit.

Richtige Installationstechniken für Gegendruckventile

Die Monteure müssen die Ventile sicher befestigen. Dabei sind die vom Hersteller vorgegebenen Drehmomenteinstellungen zu beachten. Korrekte Anschlussverbindungen sind sicherzustellen. Falsche Verrohrung kann zu Systemstörungen führen. Geeignete Gewindedichtmittel sind zu verwenden. Überdrehte Verschraubungen sind zu vermeiden, um Beschädigungen an Ventilkörpern und Anschlüssen zu verhindern. Alle Hydraulikleitungen sind vor der Installation zu reinigen, da Verunreinigungen sofortige Betriebsstörungen verursachen können.

Regelmäßige Inspektion und Prüfung von Gegendruckventilen

Die Bediener sollten regelmäßig Sichtprüfungen durchführen. Achten Sie auf Anzeichen von äußeren Leckagen. Prüfen Sie auf Korrosion oder Beschädigungen. Achten Sie während des Betriebs auf ungewöhnliche Geräusche. Techniker müssen die Ventilfunktion regelmäßig prüfen. Sie überprüfen die korrekten Druckeinstellungen und stellen den reibungslosen Betrieb unter Last sicher. Dokumentieren Sie alle Prüf- und Testergebnisse. Dadurch entsteht eine wertvolle Wartungshistorie.

Erstellung von vorbeugenden Wartungsplänen

Führen Sie einen strikten Wartungsplan durch. Dieser umfasst regelmäßige Flüssigkeitsanalysen. Wechseln Sie Hydraulikfilter in den empfohlenen Intervallen. Ersetzen Sie Dichtungen und O-Ringe, bevor sie verschleißen. Hanshang empfiehlt spezifische Wartungsintervalle für seine Produkte. Die Einhaltung dieser Intervalle minimiert unerwartete Ausfälle und verlängert die Lebensdauer des gesamten Hydrauliksystems.

Richtlinien für den Austausch von Gegendruckventilkomponenten

Verschleißteile oder beschädigte Komponenten sind umgehend zu ersetzen. Verwenden Sie ausschließlich Originalteile des Herstellers. Dies gewährleistet Kompatibilität und optimale Leistung. Techniker sollten die detaillierten Servicehandbücher für Demontage und Montage befolgen. Kalibrieren Sie das Ventil nach jedem größeren Komponentenaustausch. Ein fachgerechter Austausch verhindert Folgeausfälle und erhält die Systemintegrität und -sicherheit.

Die sachgemäße Auswahl von Gegendruckventilen ist für Hydrauliksysteme von entscheidender Bedeutung. Sie führt direkt zu optimaler Effizienz, erhöhter Betriebsstabilität und maximaler Sicherheit. Fachleute müssen sich daher kontinuierlich über diese kritischen Komponenten von Hydrauliksystemen weiterbilden. Dieses fortlaufende Wissen gewährleistet höchste Leistung und Zuverlässigkeit.

Häufig gestellte Fragen

Was ist die Hauptfunktion eines Gegendruckventils?

A GegendruckventilEs verhindert in erster Linie unkontrollierte Lastbewegungen. Es hält die Last in Position und kontrolliert ihre Sinkgeschwindigkeit. Dies gewährleistet die Sicherheit und Stabilität des Systems.

Wie beeinflusst das Pilotverhältnis die Ventilfunktion?

Das Pilotverhältnis beeinflusst die Ventilempfindlichkeit. Ein niedriges Verhältnis erhöht die Stabilität, während ein hohes Verhältnis einen ruhigeren Betrieb ermöglicht. Ingenieure passen das Verhältnis an die jeweiligen Anwendungsanforderungen an.

Was sind typische Anzeichen für ein defektes Gegendruckventil?

Typische Anzeichen sind Lastdrift, Rattern oder Instabilität. Auch externe Leckagen und Überhitzung deuten auf mögliche Probleme hin. Eine schnelle Diagnose verhindert weitere Systemschäden. ⚠️