Una válvula de control de motor es un dispositivo que utiliza un motor eléctrico para su accionamiento. Proporciona regulación automatizada o remota del caudal de fluidos. Esta válvula es crucial para mantener un control preciso en diversos sistemas. Los operadores la utilizan para gestionar líquidos y gases eficazmente, mejorando así la eficiencia operativa.

Conclusiones clave

- Las válvulas de control motorizadas utilizan un motor eléctrico para gestionar automáticamente el flujo de líquidos y gases. Esto mejora el funcionamiento y la seguridad de los sistemas.

- Estas válvulas ofrecen un control preciso del caudal de fluidos. Son importantes para industrias y edificios, ya que permiten mantener la temperatura y la presión en un nivel óptimo.

- Las válvulas de control de motor constan de componentes como un actuador y sensores. Estos componentes trabajan en conjunto para mover la válvula con precisión y proporcionar información sobre su posición.

¿Qué es una válvula de control de motor?

Definición de válvulas de control de motor

Una válvula de control motorizada es un dispositivo sofisticado para gestionar el flujo de fluidos. Utiliza principalmente un motor eléctrico para su funcionamiento. Este motor proporciona la energía para abrir o cerrar el mecanismo interno de la válvula. Este método de accionamiento la distingue significativamente de las válvulas que requieren intervención manual. Los componentes de control de fluidos dentro de una válvula de control motorizada suelen ser idénticos a los de las válvulas manuales. Sin embargo, el motor añade un nivel de automatización y precisión.

Un motor eléctrico acciona un mecanismo avanzado mediante un tren de engranajes. Este tren de engranajes convierte la rotación del motor en el movimiento necesario para la válvula. El mecanismo de avance específico varía según el tipo de válvula. En válvulas de recorrido vertical, como las de compuerta, de esclusa o de globo, un mecanismo de tornillo de avance suele elevar o bajar la placa de la compuerta o posicionar un obturador cónico. Por el contrario, las válvulas rotativas o de cuarto de vuelta, incluidas las de bola y mariposa, suelen emplear un mecanismo de avance de leva o husillo central. Este diseño permite una actuación más rápida. Para evitar un avance excesivo y posibles daños, las válvulas de control de motor incorporan límites eléctricos. Estos límites cortan la alimentación del motor cuando la válvula alcanza su posición completamente abierta o cerrada. La dirección del motor se invierte para ajustes posteriores, lo que garantiza un control preciso y una larga vida útil.

¿Por qué utilizar una válvula de control de motor?

Las organizaciones eligen una válvula de control de motor por varias razones convincentes, centradas principalmente en la automatización, la precisión y la operación remota. Estas válvulas ofrecen un control superior del flujo de fluido en comparación con las alternativas manuales. Permiten un posicionamiento preciso, lo cual es crucial en procesos que requieren caudales o presiones específicos. Esta precisión minimiza el desperdicio y optimiza el rendimiento del sistema.

La automatización es otra ventaja clave. Los operadores pueden programar estas válvulas para que respondan a las entradas de sensores o a eventos programados, lo que reduce la necesidad de supervisión humana constante. Esta capacidad mejora la eficiencia operativa y libera al personal para otras tareas. El control remoto también ofrece ventajas significativas. Los ingenieros pueden ajustar la posición de las válvulas desde una sala de control central, incluso a grandes distancias. Esta función mejora la seguridad al mantener al personal alejado de entornos peligrosos. Además, el funcionamiento consistente y repetible de una válvula de control de motor contribuye a una mayor fiabilidad y estabilidad del sistema. Garantiza que los procesos se ejecuten de forma fluida y predecible, lo cual es vital en aplicaciones industriales y comerciales.

Cómo funciona una válvula de control de motor

El mecanismo de accionamiento de una válvula de control de motor

Un motor eléctrico acciona una válvula de control motorizada. Este motor convierte la energía eléctrica en movimiento mecánico. Un actuador eléctrico recibe una señal de control de un sistema de control central. Con base en esta señal, el motor eléctrico del actuador acciona un componente mecánico. Este componente puede ser un engranaje, un tornillo u otro mecanismo. Al girar, el motor transforma la energía eléctrica en fuerza mecánica. Esta fuerza mecánica ajusta la posición de la válvula. Este proceso opera eficazmente la válvula.

Existen diferentes tipos de motores eléctricos para este propósito. Un tipo común es el motor de jaula de ardilla completamente cerrado. Estos motores son compactos y ofrecen un alto par. Además, presentan baja fuerza de inercia y un aislamiento de clase F. Los interruptores de protección contra sobrecalentamiento integrados previenen daños. En los actuadores electrohidráulicos, un motor acciona una bomba hidráulica dentro de un circuito hidráulico cerrado. Esta combinación de motor y bomba guía el aceite a la posición deseada. Esto permite el control de válvulas de automatización de cuarto de vuelta.

Las señales de control dirigen estos actuadores. Los actuadores suelen utilizar un control de 3 puntos. También responden a señales analógicas, como 0-10 V o 4-20 mA. Los sistemas de bus de campo ofrecen otro método de transmisión de señales. Estas señales indican al motor con precisión cómo mover la válvula.

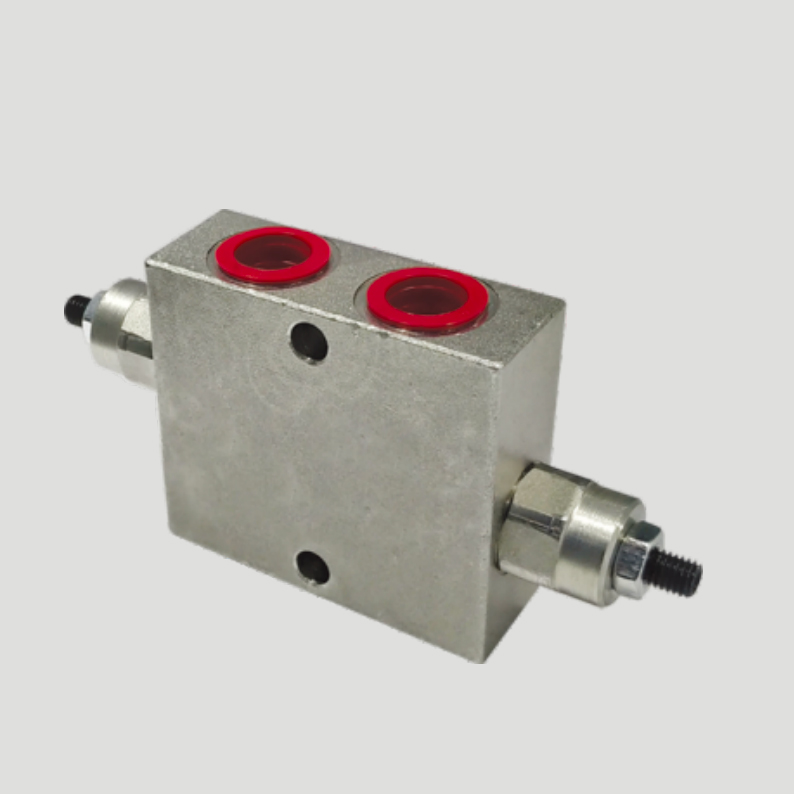

Componentes clave de una válvula de control de motor

Una válvula de control de motor consta de varios componentes clave. Estos incluyen el actuador, el cuerpo de la válvula y, a menudo, un posicionador. Los sensores de retroalimentación también son cruciales. El actuador alberga el motor eléctrico y el mecanismo que mueve la válvula. El cuerpo de la válvula contiene las piezas internas que interactúan directamente con el fluido.

Los mecanismos de retroalimentación garantizan un posicionamiento y control precisos.

- Sensores de proximidad inductivosSon sensores sin contacto. Utilizan un oscilador para crear campos electromagnéticos. Cuando un metal conductor se acerca, reduce el campo, modificando el voltaje. Un circuito de disparo convierte esto en una señal digital de encendido/apagado. Estos sensores indican la posición de la válvula.

- Sensores de proximidad HallTambién funcionan sin contacto. Un transistor Hall convierte la detección Hall en una señal digital de encendido/apagado. Mide la distancia desde un campo magnético hasta el pin indicador en el vástago de la válvula. Esto indica la posición de la válvula, especialmente en válvulas de mariposa.

- Sensores NamurSon sensores de proximidad de CC de dos cables. Se utilizan a menudo en entornos peligrosos para indicar la posición de válvulas. Cambian la impedancia cuando se acerca un objeto metálico, lo que reduce el consumo de corriente. Esto activa un aislador galvánico, que proporciona una señal de salida digital de encendido/apagado a un sistema PLC.

Estos dispositivos de retroalimentación ofrecen beneficios significativos.

- Proporcionan datos precisos sobre la posición y el movimiento, lo que permite un control y una monitorización precisos de los componentes mecánicos.

- Los dispositivos de retroalimentación avanzados permiten el ajuste automático de la posición y la velocidad. Esto mejora la eficiencia y reduce los errores en los sistemas automatizados.

- Estos dispositivos actúan como sensores. Proporcionan datos de posición y velocidad en tiempo real. Estos datos son cruciales para una automatización precisa y fiable.

La combinación de un regulador con un controlador electroneumático o una válvula proporcional permite un control remoto preciso y retroalimentación de bucle cerrado. Esta configuración elimina problemas como la caída o el deslizamiento debido a las variaciones en la presión de entrada. Garantiza un funcionamiento estable y preciso.

Regulación del caudal con diferentes tipos de válvulas

Las válvulas de control motor regulan el caudal de fluidos mediante diversos tipos de válvulas. Cada tipo ofrece ventajas específicas para distintas aplicaciones. Las válvulas de globo son una opción común para una regulación precisa del caudal. Suelen combinarse con actuadores lineales, como las series ML7421 y ML8824. Estos actuadores permiten su uso en aplicaciones que requieren una alta precisión de control.

Las válvulas de globo regulan el flujo de fluido mediante un tapón. Este tapón presiona contra un asiento. Sella el flujo o lo desvía. Este mecanismo garantiza la regulación del flujo de fluido. Son adecuadas para controlar diversos medios, como agua, gases y vapor. Funcionan bien incluso a altas presiones y temperaturas. Las válvulas de globo se clasifican como válvulas de control. Están diseñadas para un control estable y preciso de los medios. Otros tipos de válvulas, como las de bola y las de mariposa, también se integran con actuadores de motor. Las válvulas de bola ofrecen capacidades de cierre rápido. Las de mariposa ofrecen un diseño compacto y un buen control del flujo para tuberías de mayor tamaño. La elección del tipo de válvula depende de los requisitos específicos de la aplicación.

Aplicaciones de las válvulas de control de motores

Sistemas de control de procesos industriales

Las válvulas de control motor desempeñan un papel fundamental en los sistemas de control de procesos industriales. Gestionan el flujo de líquidos y gases con una precisión excepcional. Industrias como la fabricación de productos químicos, la refinación de petróleo y gas, y el procesamiento de alimentos dependen de estas válvulas. Ayudan a mantener condiciones específicas del proceso, como la temperatura, la presión y los caudales. Esto garantiza una calidad constante del producto y operaciones seguras. Por ejemplo, una válvula de control motor controla con precisión la cantidad de reactivo que entra en un reactor químico. También regula el flujo de vapor para procesos de calentamiento o enfriamiento. Su operación automatizada y remota minimiza la intervención humana. Esto reduce el riesgo de errores y aumenta significativamente la eficiencia general de la planta. Estas válvulas son indispensables para operaciones complejas y continuas donde la gestión precisa de fluidos es fundamental.

Automatización de edificios y HVAC

Los sistemas de automatización de edificios utilizan ampliamente estas válvulas. Son componentes fundamentales en los sistemas de calefacción, ventilación y aire acondicionado (HVAC). Estas válvulas regulan con precisión el flujo de agua caliente o fría a diversos intercambiadores de calor y serpentines. Esta acción controla directamente la temperatura y la humedad interior. También gestionan la apertura y el cierre de las compuertas de aire para dirigir el flujo de aire dentro de los conductos de ventilación. Esto garantiza una calidad del aire óptima y un confort térmico óptimo para los ocupantes. Por ejemplo, una válvula de control motorizada ajusta el flujo de agua a una unidad fan coil basándose en las lecturas de la temperatura ambiente en tiempo real. Este control dinámico ayuda a los edificios a lograr un ahorro energético significativo al evitar la calefacción o la refrigeración innecesarias. Son vitales para crear ambientes interiores cómodos, energéticamente eficientes y saludables en edificios comerciales, hospitales y grandes complejos residenciales. Su integración en sistemas de edificios inteligentes permite una monitorización y un control centralizados.

Las válvulas de control de motores son esenciales para la gestión precisa y automatizada de fluidos. Regulan el caudal de fluidos a distancia, lo que mejora la eficiencia, la seguridad y el control en diversos sistemas. Estas válvulas son indispensables en las operaciones industriales, comerciales y de infraestructura modernas. Sus avanzadas capacidades garantizan un rendimiento y una fiabilidad óptimos en numerosas aplicaciones críticas.

Preguntas frecuentes

¿Cuál es la función principal de una válvula de control de motor?

Una válvula de control motorizada automatiza la regulación del caudal de fluidos. Utiliza un motor eléctrico para ajustar con precisión la posición de la válvula. Esto mejora la eficiencia y el control en diversos sistemas.

¿Cómo garantizan las válvulas de control del motor un control de flujo preciso?

Utilizan motores eléctricos y mecanismos avanzados. Estos componentes permiten el posicionamiento preciso de la válvula. Los sensores de retroalimentación proporcionan datos en tiempo real para realizar ajustes precisos.